微細加工しにくい形状への対処

通常、上図のような複雑形状の穴、特に微細形状が含まれるような部品は、刃物を空けたい穴の位置にまで入れられないため加工することができません。片側か両側を貫通穴に変更しなければマシニングセンターでの加工は不可能となります。穴が貫通穴でも部品機能上問題の無い場合は、穴形状を変更することでコストダウンを実現できます。

微細加工方法を考慮して設計する

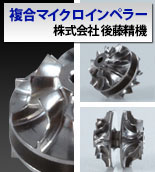

放電加工機で上記のような電極をつくり、部品形状の隙間から挿入して加工することで、複雑形状の微細加工であっても設計どおりの加工を行うことが可能になります。実際の工程上ではマシニング加工で形状を作った後に、放電加工機で加工を行う複合加工になります。

マシニングのみで複雑形状加工する

マシニング加工だけでは設計図通りの形状を出すことが難しい複雑形状の微細加工の場合でも、放電加工を組み合わせることで、通常の工作機械のみではできない形状加工を実現できます。また機能上問題がなければ設計段階で穴形状の変更を行うことで、マシニング加工のみで加工を行いコストダウンを実現することができます。