微細加工部品の加工コスト

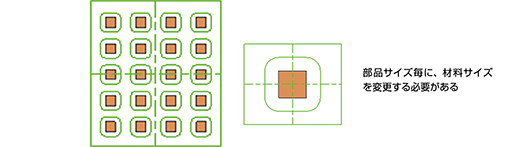

使用部材を製作する部品に合わせて設定していると、通常であれば段取り方法が使用するマシン毎に変わります。そのため、少量多品種の機密部品を加工する場合には段取りに時間がかかり、部品一つあたりの加工コストの増大を招いてしまいます。

微細加工部品のワークセット

あらかじめ、一般的な使用部材の規格を社内で決めておき、これを各部品の加工の際に当てはめることで段取りの工数を減らしスピードアップが図れます。また、ワークセットも効率的に行うことができ、プログラミングの時間も使用部材の規格化により短縮が可能になります。

微細加工部品の段取り削減

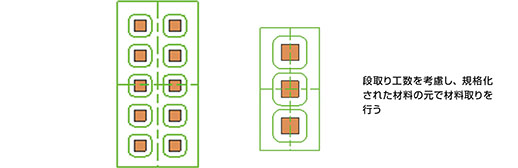

使用部材を製作する部品にあわせて設定を行っていると段取り方法が使用するマシン毎に異なります。このまま加工を行うと工数が掛かってしまいますが、使用部材を規格化するとプログラミングやワークセットの方法も同時に規格化できるため工数の削減を達成することができます。