寸法基準がない場合の測定

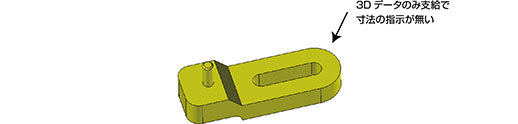

「3DデータをCADCAMでプログラムしマシニングセンターで加工しているので製品に問題はない」、「データだけがあって寸法記載がない製品は測定をしなくても大丈夫」という事はありません。3Dデータのみで図面のない製品は図面をもとにした通常の検査ができません。ですが製品に対する品質保証は必要になります。

3Dデータ活用による寸法測定

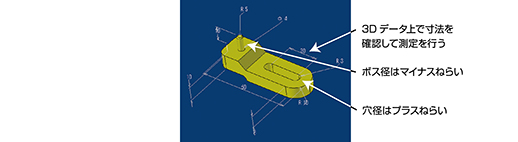

図面がない状態でも検査を行うために、3Dデータを活用します。加工が終わった製品と3Dデータを見比べ、目視をはじめとする各種検査を行うことで対応します。例えば3Dデータから製品の外形や穴・ボス等の寸法を割り出し、汎用測定器を使用しての実測値・誤差等の確認、製品とデータを見比べて削り残しや形状違いが無いかどうかといったポイントをチェックすることで確認が可能です。

3Dデータから寸法を算出する

図面がなく各部分の寸法が分からない3次元CADデータだけの製品であっても、品質保証は不可欠です。このようなケースでは3Dデータを利用して寸法を算出した上で、測定を行います。