後藤精機 社員が語る今月のコラム

成型品にT0がなぜ必要か?

担当:M(MC)

第32回目になります、技術ニュースをお届け致します。

私どもでは、金型が完成し初めて行う成形(ファーストショット)についてご紹介いたします。

しかし、納期およびコストを考慮して一発狙いで金型を製作するのはリスクが高く、もし寸法精度を満たさない場合、型の再製作には相当の時間と費用がかかってしまいます。

そのため、重要な寸法や問題になりそうな箇所については、あらかじめ型修正ができるように「取りしろ(加工しろ)」を設けて製作いたします。

試作後は、成形品の寸法を測定し、取りしろ部分を追加加工することで、最短で良品を完成させることができます。

なお、金型修正の際に最も大切なのは、最初に加工を行った「加工原点」との差を正確に合わせて金型をセットすることです。

弊社では、この原点を基準にして±1ミクロン以下の精度で位置出しを行っており、この作業は、わずか0.01mm単位の追加加工を可能にする重要なポイントとなります。

今回の技術ニュースも、私どもの日々の取組みをご紹介いたしました。

ご覧いただき、誠にありがとうございました。

試作型における抜き勾配(抜きテーパ)について

担当:M(設計)

抜き勾配は、良品を安定して連続成形するために必要な要素のひとつです。

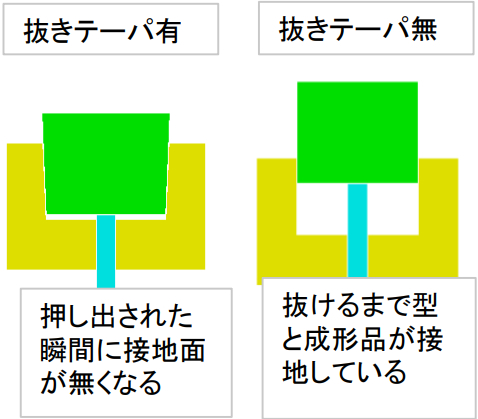

金型の中に入った成形品を押し出す際、抜き勾配を付けることで成形品が抜けやすくなります。

もし抜き勾配が無い場合、成形品が完全に抜けるまでに抵抗が生じ、そのために製品表面に傷が付いたり、変形が起こることがあります。

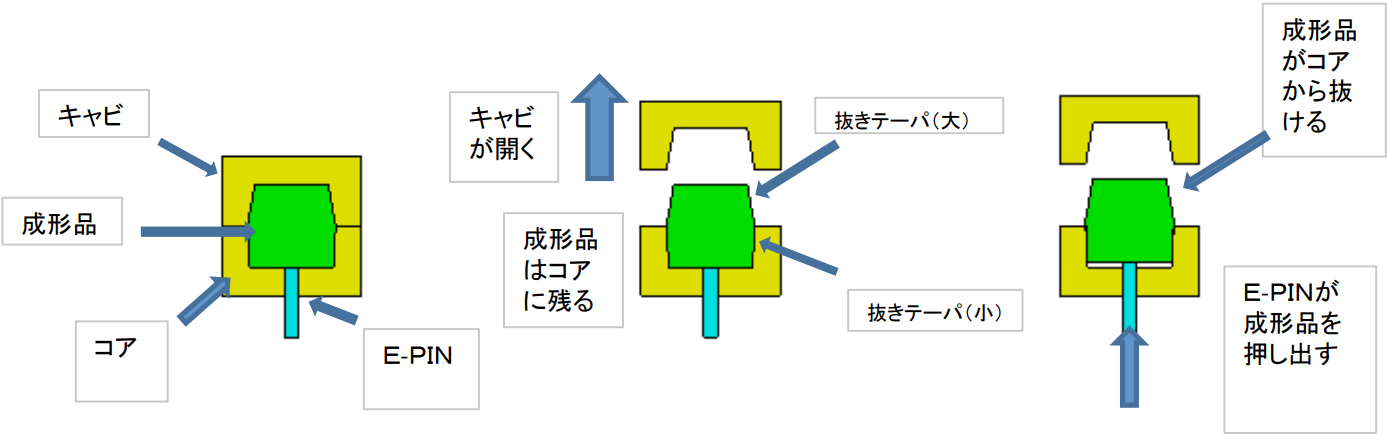

また、金型によっては成形品がコア側に残る、いわゆる「コア残り」が発生する場合もあります。

逆に、キャビティ側に残る現象を「キャビ取られ」と呼びます。

特殊な場合を除き、キャビティ側には押し出し機構が無いため、その時点で成形が不可能となってしまいます。

ひどい場合には、成形品が型に固着してしまい、製品が取り出せず再製作が必要になることもあります。

そのため、「キャビ取られ」を防ぐことを第一に考え、製品の収縮方向を考慮して、喰い付きが弱くなるような形状をキャビティ側に、

またコア側には製品が残るように、キャビ側よりも大きめの抜き勾配を付けるのが基本です。

このように型設計を行う際、抜き勾配を付けることで、成形時にパーティングライン(PL)で抵抗が弱いキャビティ側から成形品が外れ、

抵抗が強いコア側に残るようになります。

そして最終的に、成形後の製品はエジェクタピンによって押し出され、コア側から外れる仕組みになります。

キャビ取られのある金型では、納期を優先した量産型が最悪の場合に失敗につながります。

弊社では、設計段階から型の噛み合わせやキャビ・コア方向の整合を十分に確認し、そのような問題を未然に防ぐよう検討を重ねております。

成型品にT0がなぜ必要か?・試作型における抜き勾配(抜きテーパ)について 微細加工技術ニュースVol.30 ダウンロード