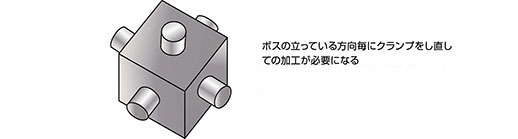

微細加工部品のクランプ

上図のように加工面を変えての多工程が必要となる部品は、通常のマシニングセンタではクランプや治具の作成が多数必要になります。特に微細加工部品はクランプが難しく、原点出しに非常に時間がかかり、工数の増大や精度誤差が発生してしまいます。

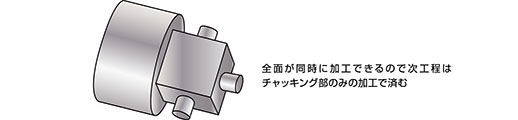

微細加工部品のチャッキング

高精度の加工を行うために、原点出しの回数を減らし工程数を減らします。実際には5軸加工機を用いて切削加工を行うことで、クランプの回数が多数必要だった多面加工を1度に行います。工程数を削減できると同時に機械による精度割り出しができるため、精度誤差を最小限に抑えることができます。

微細加工部品の5軸加工

加工面を変えての多面加工が必要になる部品では通常のマシニングセンタの場合、クランプ回数が非常に多くなります。高精度部品の場合は位置決めに時間がかかり、誤差精度も大きくなりますが、5軸加工機を用いての加工を行えると、精度割り出しの時間と精度を向上させることができるので精度誤差を抑えることができます。