後藤精機 社員が語る今月のコラム

第34回目になります、技術ニュースをお届けいたします。

試作加工における形状とコストダウンの関係について

担当:S(プログラム)

大きく分けると、次のようになります。

1.細かい局所加工を行う複雑形状

形状的に狭い箇所がある場合、全体を一度に加工する動きとは別に、細い刃物で部分的に追加加工する必要があります。

また、意匠面や摺動面の場合も、別個に丁寧な加工動作を設定する必要があります。

2.精度部が多方向に存在する形状

精度が求められる部位では、正面方向だけでなく、

傾斜や曲面など、各方向からのプログラムを行う必要があります。

このような多方向加工を行う際には、部品の配置や加工治具、五軸加工機などを考慮することが重要です。

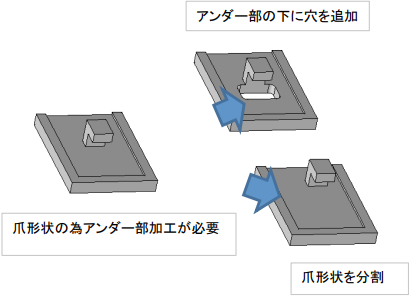

対応としては、量産時の肉抜き部や抜きテーパー部などで、刃物が入りにくい形状を避けるよう変更・分割するなど、加工前にお打ち合わせを行うことで、納期短縮やコスト低減にもつながります。

今回の技術ニュースも、私どもの日々の取組みをご紹介いたしました。

ご覧いただき、誠にありがとうございました。

微細切削加工におけるエンドミルの重要性

担当:O(MC)

そのため、エンドミルの選択および取付けには、次のような点に注意が必要です。

・エンドミルの種類と状態

・突き出し量・有効長

・ミーリングチャックの種類

上記の点は、私たちが加工を行う前に必ず確認している項目です。

エンドミルの種類や状態は、直接精度に影響します。

加工材や工程に応じて、適切なエンドミルを選定し、顕微鏡などを使用して刃先の形状や状態を確認することで、切削加工中のビビリ、破折、ピンホール、仕上げ面のバリや荒れなどの問題を未然に防止することができます。

次に、突き出し量・有効長ですが、適切な長さで装着されていない場合、エンドミルが振動を起こし、狙った寸法や仕上げ寸法に誤差が生じます。

焼きばめ方式のミーリングチャックを使用することで、高速切削加工や高精度加工が可能となり、切削時間の短縮やコスト削減にもつながります。

また注意すべきは、エンドミル取付時に切粉の挟み込みや、ホルダーやチャック部への汚れの付着がないようにすることです。

取付前には、エアーブローやクリーナーなどを使用して、切粉や汚れを除去してから装着することが重要です。

以上のように、微細な切削加工を行う際には、エンドミル一本一本が精度に影響する点が多くあります。

このような作業以外にも、精度を上げるポイントや、切削工程での各形状に応じたエンドミル選定など、微細加工の現場から今後もご紹介してまいります。