試作型で注意が必要な成型品の確認事項

担当:H(仕上げ)

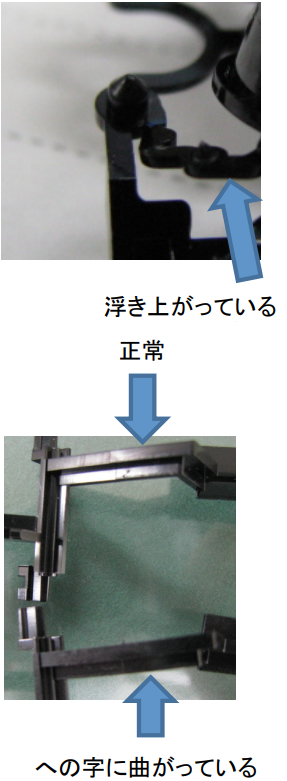

微細な成形品の形状には負荷をかけると、曲がったり折れたりしてしまう脆弱部が存在します。

近年は部品の小型化により薄肉、極小箇所が増えています。強度が弱い部位では型の機構的な要因で発生するものがあります。

型の開閉時のキャビ取られやスライド時のめくれ、エジェクタピンによる押し出し時の歪み等がそれにあたり細いアームやリブ、爪やボス、薄い壁面等によく発生します。

その為、成形後には、そのような個所がないかを顕微鏡でしっかりと確認する必要があります。

また、人的な要因で発生する問題もあります。

型からの取り出しや仕上げ、検査時の取り扱いにおける破損、変形、折れ等がそうです。

これらの発見も、重要な確認事項となります。

また、最後に完成品を納入する際の梱包方法にも細心の注意を払っております。

今回の技術ニュースも私たちの日々の取り組みをご紹介していますのでご覧ください。

ADC12を使用した試作加工

担当:IH(プログラム)

通常の試作加工ではA1000~A7000番等から、用途、特性に合わせて材料選択しますが、量産時に使用する素材とは、特性が異なります。

同じアルミでも、製法の違いから圧延用合金と鋳造用合金に分類でき、通常市販されている板材は圧延合金(押出し加工で加熱した材料をダイスに通して四角や丸の単純形状の製品を成形する)となります。

ADC12等、溶かした材料を金型に流し込み成形する鋳造用合金は、主にダイカスト等の量産で用いられます。

圧延と鋳造、切削用と量産用でそれぞれ使用する材料の特性は違うのですが実際には試作の段階から量産材を使用する依頼が多くあります。

ADC12に限らずZDC2、ベリック、AZ91等の量産材料での切削加工をご要望の際は弊社にて対応可能ですので、ご連絡下さい。

SU304の五軸加工

担当:KH(プログラム)

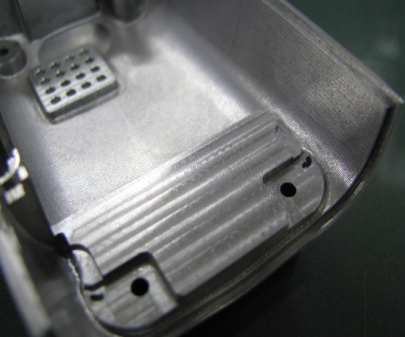

加工概要

ワークサイズ:X100、Y80、Z110 mm

位置決め五軸加工

切削テスト(基本加工テスト)

四角いブロックではありますが、掘り込みの形状が深い為、位置決め五軸による全方向からの均一加工を行いました。

6面から公差穴があり、バリの処理、面の倒れ、加工時間、工具寿命を考えると、微細加工とはまた違う難しさが有ります。

特に大径の切削工具が必要となる為、加工負荷には注意が必要でした。

切削音、マシニングセンターの主軸負荷、加工ワークのクランプ力を実際に確認しながら、最適な条件を作っていく過程は微細加工とは全く異なります。

特にφ30のドリル加工は切粉がドリルに巻き付き、水溶液が加工部にあたりにくいため、加工が困難を極めました。

SUSは難削材と呼ばれる訳が良く分りました。

この様な大きさの加工もプラスチックから難削材まで対応出来ます。ぜひ、お問い合わせ下さい。