後藤精機 社員が語る今月のコラム

第37回目になります、技術ニュースをお届け致します。

第37回目になります、技術ニュースをお届け致します。

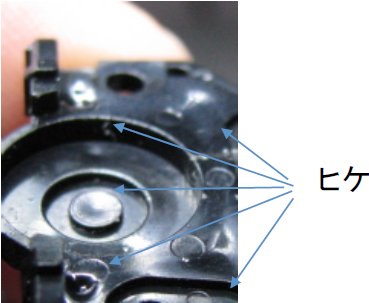

ヒケの解消方法と弊害

担当:S(成形)

「ヒケ」を解消するには、「ヒケ」ている部分に肉抜き構造を作り、均肉化することが効果的ですが製品設計上、肉抜きを設置できない場合などは可能な範囲で成形条件で対応します。

「ヒケ」は溶融状態で強い圧力をかけることで改善する傾向にあるため、射出速度や保圧を上げるなどの対策をとります。

また、保圧をかける前に溶融樹脂の固化が進行してしまっているような時 は成形温度、金型温度を上げて、「ヒケ」ている部分に圧力が掛かるように条件変更します。

「ヒケ」は溶融状態で強い圧力をかけることで改善する傾向にあるため、射出速度や保圧を上げるなどの対策をとります。

また、保圧をかける前に溶融樹脂の固化が進行してしまっているような時 は成形温度、金型温度を上げて、「ヒケ」ている部分に圧力が掛かるように条件変更します。

ただし、成形条件の変更にともなって、圧力や熱の掛けすぎによる「バリ」「歪み」などの弊害が発生しないように注意が必要となります。

弊社では外観面、精度面において、お客様のご要望にかなう成形品をご提供しております。

今回の技術ニュースも私たちの日々の取り組みをご紹介して行きますので宜しくお願い致します。

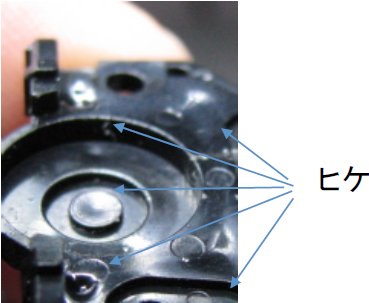

SUS等金属部品のバリレス切削加工

担当:K(プログラム)

・部品内部に貫通穴がある

・リブとリブを貫通して同軸の穴がある

・穴と穴が交差している

・座グリ形状が重なり合い複雑な突起がある

上記のような、工程が重なりあい次工程にてバリが発生してしまう金属の部品形状は良くあります。

この様な部品を単純に工程順に加工してしまうと、最後に行った加工のバリが大きく出てしまい、手仕上げが出来ない場合や仕上げが出来ても、美観を損なう可能性があります。

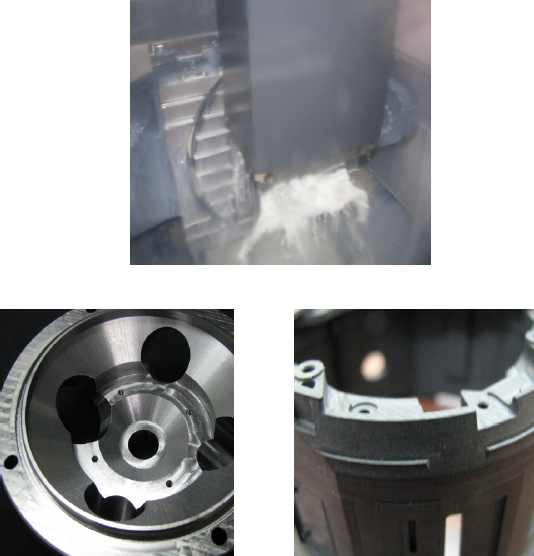

弊社では、バリの発生を極力抑える加工ノウハウがあり、五軸マシニングセンターを駆使した仕上げ加工を行える事により、高精度かつ美観を重視した切削部品を製作出来ます。

・リブとリブを貫通して同軸の穴がある

・穴と穴が交差している

・座グリ形状が重なり合い複雑な突起がある

上記のような、工程が重なりあい次工程にてバリが発生してしまう金属の部品形状は良くあります。

この様な部品を単純に工程順に加工してしまうと、最後に行った加工のバリが大きく出てしまい、手仕上げが出来ない場合や仕上げが出来ても、美観を損なう可能性があります。

弊社では、バリの発生を極力抑える加工ノウハウがあり、五軸マシニングセンターを駆使した仕上げ加工を行える事により、高精度かつ美観を重視した切削部品を製作出来ます。

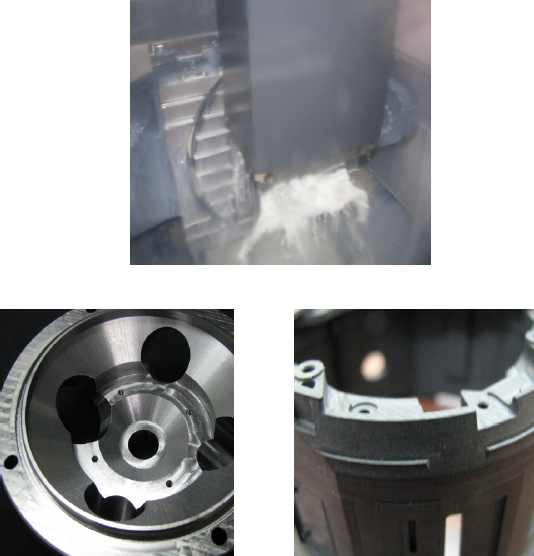

高精度で多面の試作部品を5軸マシニングセンターで切削加工

担当:O(MC)

5軸加工の加工原点はNCプログラムの設定により、インデックスの回転軸にする場合とワークの任意点に設定する場合があり、部品の形状や精度に合わせて加工方法を自由に選択出来ます。

試作部品を様々な角度に傾ける事により、ワンチャックにて多面、多工程の加工が可能になり、3軸のマシニングセンターでは加工が困難な形状でも対応が可能になります。

その為、5軸加工の段取りで注意しなければならない事は、

①主軸部やその周辺の突起物

②ワークおよび加工部品の形状、大きさ

③バイス、治具、チャッキング部の形状

④切削工具、ミーリングの長さ、大きさ

試作部品を様々な角度に傾ける事により、ワンチャックにて多面、多工程の加工が可能になり、3軸のマシニングセンターでは加工が困難な形状でも対応が可能になります。

その為、5軸加工の段取りで注意しなければならない事は、

①主軸部やその周辺の突起物

②ワークおよび加工部品の形状、大きさ

③バイス、治具、チャッキング部の形状

④切削工具、ミーリングの長さ、大きさ

それらが、干渉、衝突をしないか確認することが重要になります。

五軸加工でのお客様に重要な利点は、

①多面加工(チャッキング部以外は加工が可能)が出来る為、複雑な形状にも対応出来ます。

②加工部品への接触角度を変えられるので美観を重視出来ます。

③複数個製作した時、位置精度のばらつきが少ない。

他にも細かい利点はありますが、通常のマシニング加工にプラスして、五軸加工もぜひ弊社にお任せ下さい。