現在、3Dプリンター等の出現により、切削加工や型を制作して成形を行わなくても、部品を作る技術があります。

技術の進歩による変化は当然歓迎致しますが、長い年月を積み重ねて行われてきた手法を全ての部分で凌駕する事は難しいのも現実です。

部品製作の方法と特徴について 担当:H(営業)

実際に製品を制作するには、素材(材料)、製品形状、処理(熱処理、表面処理、装飾、等)も納期、精度に影響を与えます。

また、仕上げ、検査についても使用機器や測定方法により製品の品質に影響を与えます。

弊社では上記の制作方法を使い分け、お客様の要望に合わせた品質、価格を提供します。

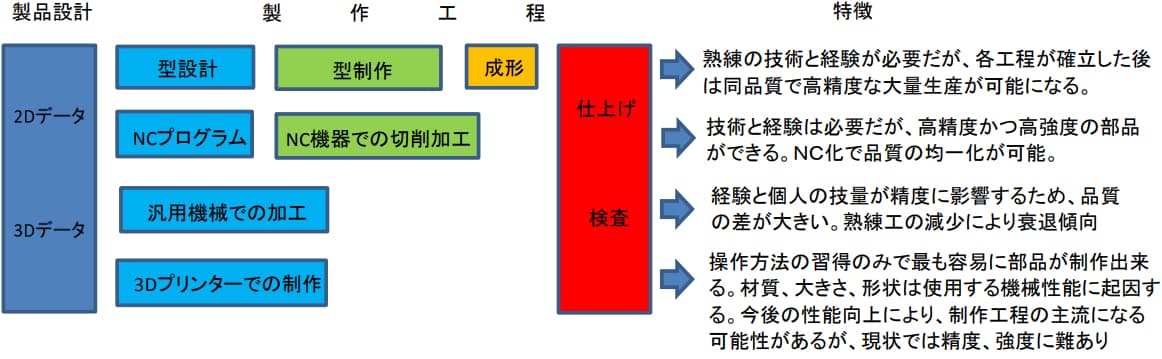

切削加工の隅Rや削り残しについて(1工程目) 担当:H(プログラム)

図Aの部品を切削加工で制作する場合、粗取り加工が終了後、最終形状にするために4方向以上からの仕上げ切削パスが想定出来ます。

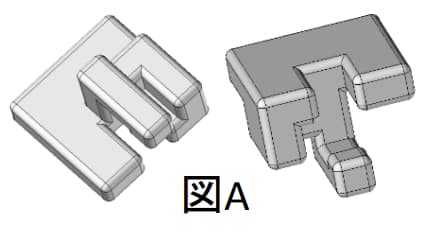

①工程1(平面加工)

a 部品にZ方向の段差がある為、Z方向の深さ毎に刃長の合うエンドミルを選択します。

図B 黄色 刃長8mm(エンドミル) 加工深さZ-5mm(部品天面が0の場合)

図B 水色 刃長12mm(エンドミル) 加工深さZ-10mm(部品天面が0の場合)

図B 赤色 刃長18mm(エンドミル) 加工深さZ-15mm(部品天面が0の場合)

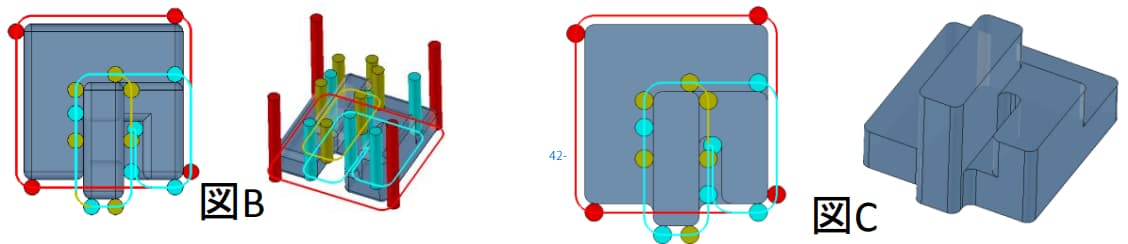

b 図Bの線、カッターパスに倣って加工を行うと、図Cの形状が出来上がる。

c 最後に、この工程で加工可能なフィレットを切削します。

ボールエンドミルやRカッターを使用して図Dの形状が出来上がる。

ボールエンドミルやRカッターを使用して図Dの形状が出来上がる。

今回の技術ニュースも私たちの日々の取り組みをご紹介していますのでご覧ください。