後藤精機 社員が語る今月のコラム

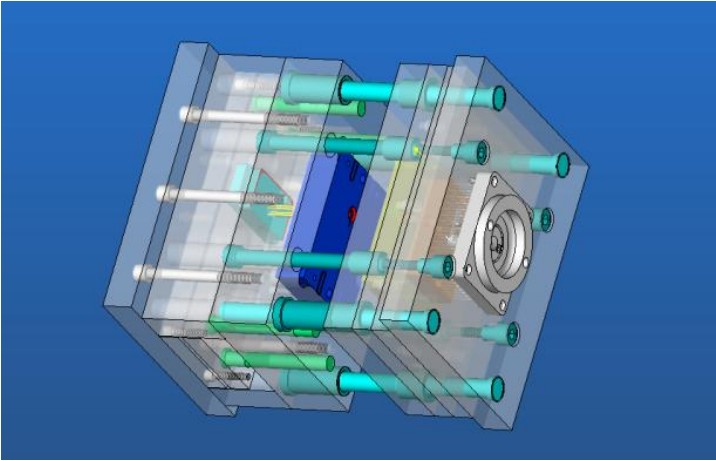

試作金型の活用事例

担当:S(成形)

第51回目となる、技術ニュースをお届け致します。

試作型が一般的に言われている 短納期 、低コスト だけでは無く、本型を使わずにあえて、試作金型を採用するケースとは?

今回は弊社の実際の事例を確認下さい。

事例1 古い製品の保守部品が必要だが、ロットも少なく本型を製作する予算を取れない。

実際の製品をサンプルでお預かりし、試作金型を製作して、外観処理も行った成形品を3年にわたって、トータル3000個を成形して納入致しました。

事例2 年間300個ほどの透明度が必要なウインドウカバーを切削品で制作していた。

試作金型で成形することで透明度の高い、品質の安定した製品が出来た事により、型費も2年で償却、その後も3年間成形費用のみで大幅なコストダウンが達成出来ました。

事例3 試作金型をつくればコストダウン出来るが、金型の資産計上が出来ない為、発注が難しい

年間のロット数と型保管期間を概算で出して頂ければ、製品単価に金型費を分散して部品単価としての対応も可能です。

事例4 切削加工が困難なゴム(エラストマー)を試作検証したい

エラストマーは高い伸縮性と柔軟性を持ち、繰り返し使用しても元の形状に戻る性質があります。

弊社では、試作金型でも量産品と同等の成形品を納品させて頂き、更にシボ処理や皮シボ等を行う事で、外観や触り心地の検証も可能となります。

今回の技術ニュースも私たちの日々の取り組みをご紹介していますのでご覧ください。

試作金型の活用事例 精密微細加工 技術ニュース Vol.51 ダウンロード