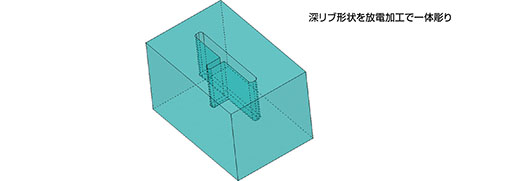

微細加工と放電加工

放電加工は高精度加工や微細加工や難削材加工において、非常に有効な加工方法になりますが、その段取りや加工に非常に時間がかかります。さらに放電ギャップ、加工後の磨き工程段階で本来の形状が変形してしまう可能性があり、扱いに熟練技術が必要になります。

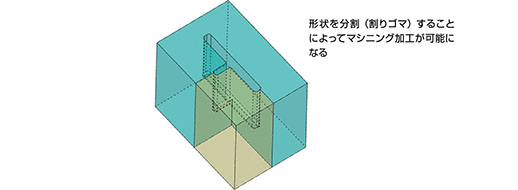

微細加工と切削加工

製品の3Dデータをもとに精密加工や微細加工を忠実に再現する場合、特殊加工段取りや5軸加工、超精密マシニング加工による切削加工で対応します。放電加工を採用しないことで、製品の加工において短納期を実現することができます。

短納期対応可能な微細加工方法

放電加工ではなく、5軸加工やマシニング加工で精密・微細加工を実施することで、短納期対応を実現します。放電加工でなければならない形状・材質でないならば、切削加工で対応することがコストダウンと短納期を実現するポイントです。